INFORMAZIONI TECNICHE

Materiale e lavorazioni meccaniche

Materiale e lavorazioni meccaniche

La leggerezza (2,7 g/cm3), la conducibilità termica (120 – 229 W/m•K) e l’elevata lavorabilità sono le proprietà che rendono l’alluminio il principale materiale utilizzato per la realizzazione delle nostre LCP.

Dipendentemente dalla tecnologia di progettazione del piatto raffreddato a liquido, le possibili tipologie di materiale utilizzabili per il piatto base sono:

• Alluminio lega EN AW-1050A

• Alluminio lega EN AW-5083

• Alluminio lega EN AW-6060

• Alluminio lega EN AW-6082

• Alluminio lega EN AW-6101B

• Alluminio lega EN AC-42100

• Rame lega HCP CW021A

Oltre alla più comune soluzione estrusa, la materia prima utilizzabile è disponibile in placche da colata sbozzate a caldo. Massima flessibilità dimensionale e assenza di costi addizionali per la realizzazione di matrici dedicate.

Se non diversamente specificato a disegno, i prodotti sono lavorati meccanicamente in rispetto alle tolleranze generali specificate dalla norma ISO 2768-mK.

Come scegliere un piatto raffreddato a liquido

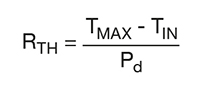

Il raffreddamento a liquido è il modo più efficace per dissipare il calore generato dai componenti elettronici, offrendo prestazioni non raggiungibili con il raffreddamento ad aria e limitando allo stesso tempo gli ingombri. Così come per un dissipatore ad aria, le prestazioni termiche di una LCP si misurano con la resistenza termica RTH [K/W], che descrive quanto più calda diventa la superficie (TMAX) in relazione alla temperatura del fluido refrigerante (TIN) che scorre all’interno per un dato carico termico rappresentato dalla potenza dissipata dai dispositivi elettronici da raffreddare (Pd). Il massimo valore di resistenza termica di un’applicazione è determinata dalla formula:

Occorre quindi progettare ed identificare la LCP con una resistenza termica uguale od inferiore a quella calcolata.

La performance termica di una LCP dipende dal flusso del liquido refrigerante che lo attraversa. Per aumentarne la performance, Mecc.Al offre la possibilità di montare particolari accessori – turbolatori o offset fins layer – capaci di aumentare la turbolazione del fluido per una maggiore efficienza nella dissipazione del calore.

Nella selezione della tecnologia di realizzazione di una LCP, particolare attenzione va rivolta alla tipologia e qualità del liquido refrigerante utilizzato per evitare fenomeni di corrosione. All’aumentare dell’aggressività del liquido refrigerante è necessario passare da canali in alluminio a quelli in rame o acciaio inossidabile.

Di altrettanta importanza per il dimensionamento di un piatto raffreddato a liquido è la definizione del massimo valore di perdita di carico ammissibile, identificato dal sistema di raffreddamento del liquido in uscita dalla LCP. All’aumentare del valore del flusso che attraversa la LCP il valore di resistenza termica diminuisce, mentre aumenta quello della perdita di carico.

Condizioni di misura della resistenza termica e caduta di pressione

A catalogo vengono riportati i grafici dei valori di resistenza termica e perdita di carico al variare del flusso del liquido refrigerante. Grafici riferiti ad alcune delle innumerevoli possibili configurazioni delle diverse tecnologie realizzative. Ogni singola LCP è progettata e realizzata seguendo le specifiche progettuali per avere un prodotto ottimizzato sin dalla fase di prototipazione. L’Ufficio Tecnico e Progettazione di Mecc.Al si avvale di un moderno sistema di calcolo CFD – SolidWorks Flow Simulation – che per le diverse configurazioni dei canali di raffreddamento permette di verificare l’attendibilità alle specifiche progettuali in termini di resistenza termica e perdita di carico.

I valori riportati nei grafici derivano da simulazioni termiche e test di laboratorio, secondo il layout di montaggio mostrato a disegno e considerando il massimo valore puntuale di temperatura raggiunto sulla superficie della LCP. Il liquido refrigerante utilizzato è acqua non additivata ad una temperatura d’ingresso di 40°C ed una pressione di 202.650 Pa.

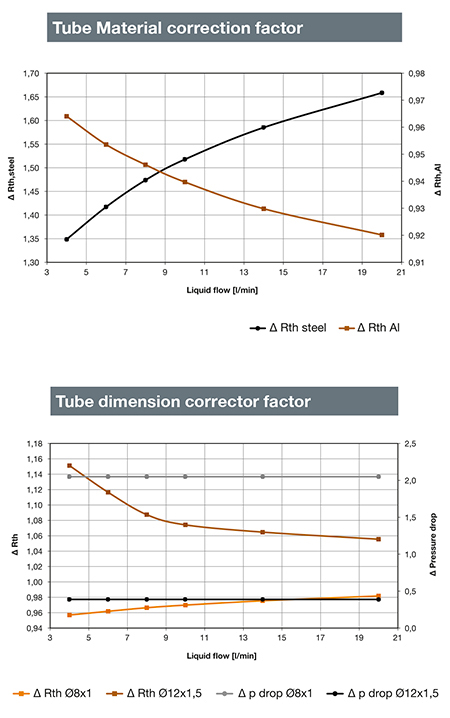

Nella tecnologia a Tubo Assemblato le serpentine delle LCP testate sono in rame, di diametro 10mm e spessore di parete 1,5mm. Per diversi materiali e dimensioni del tubo si prega di far riferimento ai grafici “Tube Material correction factor” e “Tube Dimension correction factor” per la determinazione del fattore di moltiplicazione da applicare ai valori di resistenza termica e perdita di carico indicati.

La flessibilità progettuale delle tecnologie a liquido Mecc.Al offre diverse possibilità per il posizionamento dei terminali di ingresso e uscita del liquido refrigerante, così come svariate sono le tipologie di connettori assemblabili.

Connettori Standard:

• raccordi a saldare in ottone con filettatura GAS maschio/femmina o porta gomma

• connettori con serraggio ad ogiva Inox/Ottone

Connettori Custom a disegno:

• raccordi a saldare in rame/ottone da tornitura

• blocchi connettori in rame saldati alle estremità della serpentina e assemblati meccanicamente alla piastra di base

• raccordi o blocchi in alluminio saldobrasati o assemblati meccanicamente

Trattamenti superficiali:

anodizzazione, passivazione e nichelatura, applicabili dipendentemente dalla tecnologia costruttiva utilizzata, hanno un effetto trascurabile sulle performance termiche di una LCP ma sono principalmente utilizzati per migliorare la resistenza superficiale alla corrosione.

Ogni singola LCP prodotta da Mecc.Al è sottoposta a leakage test e tracciata da una numerazione progressiva univoca. Il test delle perdite di carico viene invece eseguito su specifica richiesta ed in fase di prototipazione.

I dati tecnici riportati a catalogo, derivando da prove di laboratorio e simulazioni termiche, sono da considerarsi affidabili. Tuttavia, poiché le condizioni reali di utilizzo possono essere diverse da quelle di laboratorio, si consiglia di verificarli attraverso un test empirico nelle reali condizioni di utilizzo della LCP.